季節は少し遡り、2025年6月。 「釣り船 たむちゃん号」のシーズン真っ盛りの頃、私はある大きなプロジェクトを始動させていました。

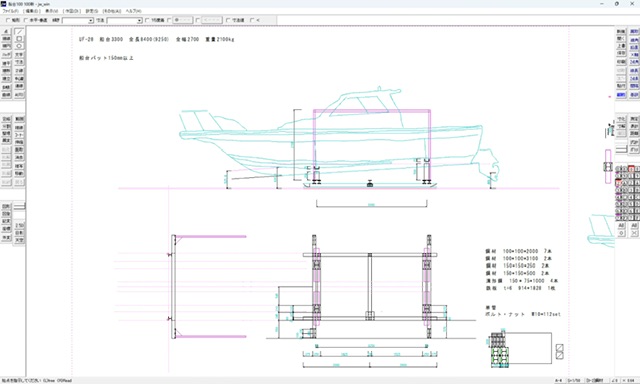

それは、愛艇(YAMAHA UF28)を陸揚げするための**「自作船台プロジェクト」**。

地元の漁港にあるスロープをお借りすることになったのです。 しかし、そこには特殊な「レール」が敷かれており、市販のタイヤ式船台は使えません。

「売ってないなら、作るしかない」 CADで図面を引き、H鋼を加工し、現地で組み立てる。 これは、TAMUKAI WORKSの技術を総動員した、鉄と汗と腰痛の物語です。

なぜ船台を作るのか?(海上係留の限界)

これまで「たむちゃん号」は海上に係留していました。 しかし、船底のメンテ不足は燃費悪化やトラブルに直結します。 「いつでも好きな時に船底を確認したい!」 その思いから、漁港のコンクリートスロープを利用させていただくことにしました。

スロープの特殊事情

ご覧の通り、この漁港のスロープには黒い樹脂製のレール(滑り材)が既に設置されています。 一般的な「タイヤ付き船台」でコロコロ転がすのではなく、このレールの上を「鉄のソリ」で滑らせて引き上げる方式なのです。

つまり、**「このレールの幅に合う、タイヤのない船台」**が必要不可欠。 そんな専用品、どこにも売っていません。完全オーダーメイド(自作)決定です。

構想と設計:CADで描く「現地組立式」

作るとなれば、まずは設計です。 頭の中にあるイメージを、CAD(設計ソフト)を使って図面に落とし込みます。

こだわりの「ボルト組み立て式」

今回、最大の課題は**「どうやって運ぶか」**でした。 28フィート(約8.5m)の船を支える船台は、完成すると巨大すぎて普通のトラックには載りません。 かといって、電源のない漁港で一から溶接するのは困難です。

そこで出した答えが、**「自宅で部品を加工し、現地でボルトで組み立てる」**というプラモデル方式。 これなら、愛車のエブリィで部品を運び込み、現地ではレンチ一本で組み上げられます。

- メインフレーム: 頑丈なH鋼

- 接合方法: ステンレスボルトによる接合

- 現地作業: 基本的に組み立てのみ(溶接レス)

しかし、これは同時に**「ボルト穴の位置が数ミリでもズレたら組めない」**という、加工精度のシビアさを意味します。

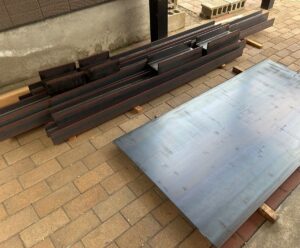

材料と工法:H鋼 × 磁気ボール盤の戦い

設計図が完成したら、材料の調達です。 メインフレームには、建築物の柱にも使われる**「H鋼(エッチこう)」**を採用しました。

アングル(L字鋼)や角パイプでは強度不足が心配ですが、H鋼なら安心感が違います。 その代わり、分厚い鉄板にボルトを通すための**「穴あけ加工」**が地獄のように待っています。

予定されている穴の数は、なんと約300箇所。

300回ですよ!? ハンドドリルでやったら手首が粉砕骨折します…。絶対に人力じゃ無理です。

ハンドドリルで開けたら手首が死にます。 ここで秘密兵器、**「磁気ボール盤(アトラエースQA-3500)」**の出番です!(新品は高すぎるので中古品を探しまくりました)

次回予告:地獄の穴あけと腰痛の悲劇

設計は完璧、材料も揃った。 意気揚々と作業を開始した私を待っていたのは、終わらない穴あけ作業と、突然の身体トラブルでした。

【次回予告】 黒皮を剥がしてローバルを塗れ! そして唸る磁気ボール盤。 順調に進む作業の中、私を襲った**「ぎっくり腰(からの脊柱管狭窄症)」**という悪夢。

【船台自作②】H鋼300箇所の穴あけ加工と、中断を余儀なくされた腰の爆弾

お楽しみに!(涙)

コメント